การปรับปรุงกระบวนการผลิตด้วยการใช้เทคนิคการผลิตแบบลีน ซิกส์ซิกมา: กรณีศึกษา อุตสาหกรรมอาหาร

Main Article Content

บทคัดย่อ

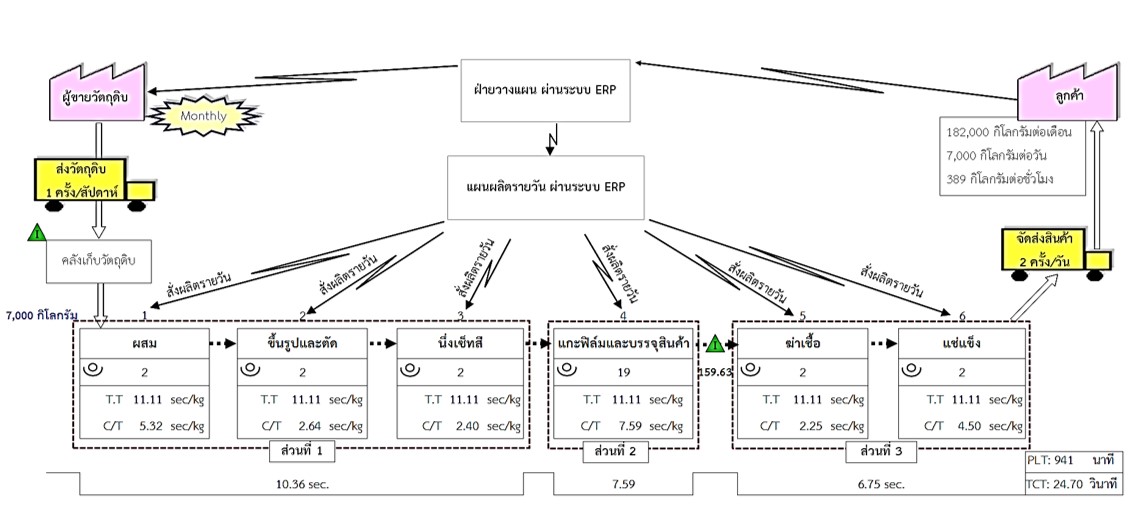

งานวิจัยนี้มีวัตถุประสงค์เพื่อการปรับปรุงกระบวนการผลิตแปรรูปอาหารทะเล โดยใช้แผนที่สายธารคุณค่าเป็นเครื่องมือในการรวบรวมข้อมูลและขั้นตอนวิเคราะห์ข้อมูลด้วย ดีเอ็มเอไอซี และนำเทคนิคการผลิตแบบลีนเพิ่มผลิตภาพการผลิต หลังจากทำการศึกษาบริษัทกรณีศึกษาแล้วสามารถสรุปได้ดังนี้ ผลิตภาพต่ำกว่าเป้าหมายเฉลี่ยอยู่ที่ 4.26 กิโลกรัม/คน*ชั่วโมง สายการผลิตมีผลิตภาพเฉลี่ยอยู่ที่ 85.20% จุดคอขวด กระบวนการแกะฟิล์ม เรียงบรรจุสินค้า และมีงานกองในกระบวนการเท่ากับ 2,049 กิโลกรัม สาเหตุของปัญหามีอยู่ 4 สาเหตุ ได้แก่ 1) ทักษะ 2) เครื่องจักร 3) สมดุลสายการผลิต และ 4) มาตรฐานการทำงาน ก่อนการปรับปรุงได้ทำการเรียงลำดับความสำคัญของแต่ละสาเหตุของปัญหาที่มีผลกระทบมากไปหาน้อยตามลำดับผลการปรับปรุงดังนี้ ลำดับที่ 1) สมดุลสายการผลิตการแกะฟิล์มและเรียงบรรจุสินค้าผลิตภาพเพิ่มขึ้นจากเดิมเป็น 40.49% ลำดับที่ 2) เครื่องจักรสลับตำแหน่งการตัดสินค้าผลิตภาพเพิ่มขึ้นจากเดิมเป็น 83.79% ลำดับที่ 3) ทักษะหมุนเวียนตำแหน่งการยืนบรรจุสินค้า ผลิตภาพเพิ่มขึ้นจากเดิมเป็น 40.17 กิโลกรัม/ชั่วโมง ลำดับที่ 4) มาตรฐานการทำงาน กำหนดขั้นตอนการปฏิบัติงานใหม่ผลิตภาพเพิ่มขึ้นจากเดิมเป็น 37.68% ผลการวิจัยครั้งนี้สามารถสรุปได้ดังนี้ ผลิตภาพเพิ่มขึ้นจากเดิมเป็น 14.40% จุดคอขวดลดลง 70.35% ยอดผลิตต่อชั่วโมงเพิ่มขึ้น 18.14% ยอดผลิตต่อคนต่อชั่วโมงเพิ่มขึ้น 53.80% ค่าแรงทางตรงลดลง 9.50% ประหยัดค่าแรงทางตรง 33,410 บาทต่อเดือน

Article Details

อนุญาตภายใต้เงื่อนไข Creative Commons Attribution-NonCommercial-NoDerivatives 4.0 International License.

บทความที่ได้รับการตีพิมพ์ในวารสารฯ ท้ังในรูปแบบของรูปเล่มและอิเล็กทรอนิกส์เป็นลิขสิทธิ์ของวารสารฯ

เอกสารอ้างอิง

M. Prasanna and S. Vinodh, “Lean Six Sigma in SMEs: an exploration through Literature review,” Journal of Engineering, Design and Technology, vol. 11, no. 3, pp. 224-250, Oct. 2013.

J. Lapierre, “Customer-perceived value in industrial contexts,” Journal of Business & Industrial Marketing, vol. 15, no. 2/3, pp. 122-145, Apr. 2000.

M. Assarlind, I. Gremyr and K. Bäckman, “Multi-faceted views on a Lean Six Sigma application,” International Journal of Quality & Reliability Management, vol. 30, no. 4, pp. 387-402, Apr. 2013.

J. Dinis-Carvalho, F. Moreira, S. Bragança, E. Costa, A. Alves and R. J. Sousa, “Waste identification diagrams,” Production Planning & Control, vol. 26, no. 3, pp. 235-247, Jun. 2014.

J. D. Mast and J. Lokkerbol, “An Analysis of the Six Sigma DMAIC Method from the Perspective of Problem Solving,” International Journal of Production Economics, vol. 139, no. 2, pp. 604–614, Oct. 2012

E. V. Gijo, J. Antony, M. Kumar, R. McAdam and J. Hernandez, “An application of Six Sigma methodology for improving the first pass yield of a grinding process,” Journal of Manufacturing Technology Management, vol. 25, no. 1, pp. 125–135, Jan. 2014.

S. Kumar and M. Sosnoski, “Using DMAIC Six Sigma to systematically improve shopfloor production quality and costs,” International Journal of Productivity and Performance Management, vol. 58, no. 3, pp. 254-273, Mar. 2009.

M. Rother and J. Shook, Learning to see: value-stream mapping to create value and eliminate muda, Cambridge, MA, USA: The Lean Enterprise Institute, 2003.

S. S. Kumar and M. P. Kumar, “Cycle time reduction of a truck body assembly in an automobile industry by Lean principles,” Procedia Materials Science, vol. 5, pp. 1853-1862, Jan. 2014.

I. W. Taifa and D. A. Desai, “Quality function deployment integration with Kano model for ergonomic product improvement (Classroom furniture) - a review,” Journal of Multidisciplinary Engineering Science and Technology. vol. 2, no. 9, pp. 2484-91, Sep. 2015.

S. M. Motavallian and H. Settyvari, “Application of value stream mapping in product development,” M.S. thesis, Department of Technology Management & Economics, Chalmers University of Technology, Göteborg, Sweden, 2013.

D. Powell, S. Lundeby, L. Chabada and H. Dreyer, “Lean Six Sigma and environmental sustainability: the case of a Norwegian dairy producer,” International Journal of Lean Six Sigma, vol. 8, no. 1, pp. 53-64, Mar. 2017.

H. C. Hung and M. H. Sung, “Applying six sigma to manufacturing processes in the food industry to reduce quality cost,” Scientific Research and Essays, vol. 6, no. 3, pp. 580-591, Feb. 2011.